![]()

Gestion de production

Logistique industrielle

« Ils ne savaient pas que c’était impossible, alors ils l’ont fait. »

Mark TWAIN

20 ans d’expérience en industrie

10 ans dans le conseil et la formation

OuestPro’3C vous propose un accompagnement sur mesure

sur toutes vos activités de logistique industrielle, de vos achats / approvisionnements à la gestion de vos stocks, en passant par l’ordonnancement et l’adéquation charge capacité, sans oublier l’implantation de l’atelier et le pilotage de la production.

Accompagner vos collaborateurs tout au long de la mission

Tellement évident qu’il est fréquent de l’oublier, pour garantir la réussite de votre projet, vos collaborateurs seront accompagnés et formés à l’aide de méthodes participatives et innovantes… Mais chut ! Il faut garder une part de suspens !

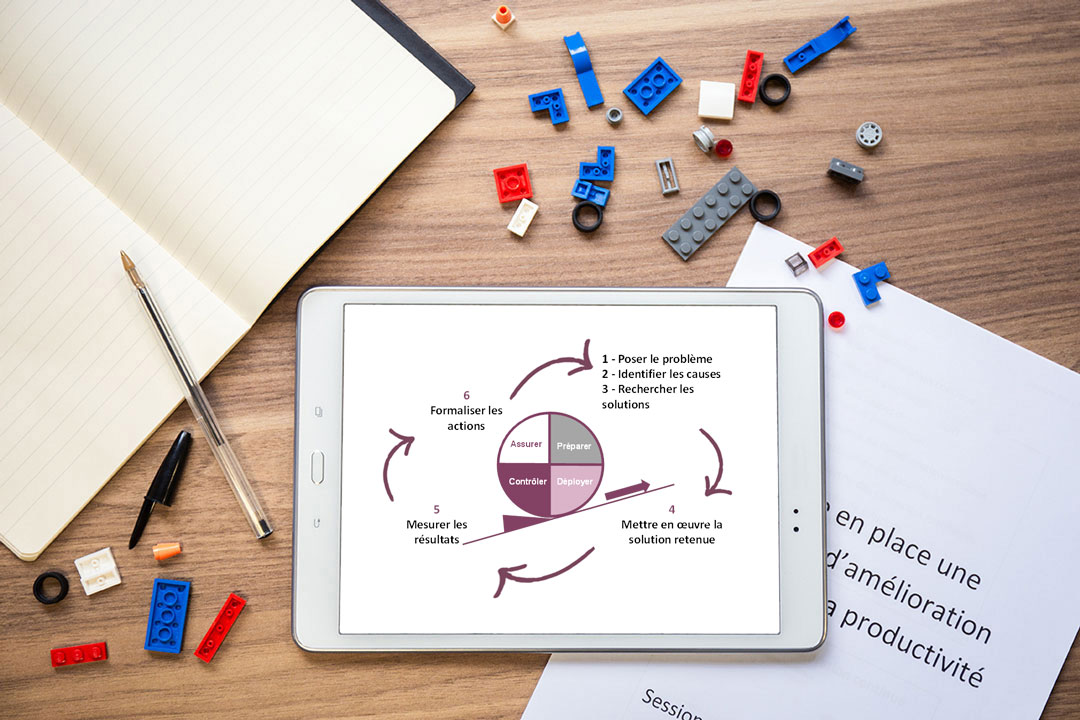

4 étapes pour réussir

Sans être exhaustif, les interventions peuvent se faire, selon vos besoins ou vos priorités, pour établir votre stratégie d’achat, pour définir vos politiques d’approvisionnement, pour optimiser l’organisation et l’agencement de vos stocks, pour développer des outils de planification à court terme, pour sécuriser vos lancements en fabrication, pour visualiser vos en-cours de production, pour réimplanter vos équipements, pour réduire vos temps de cycle, pour développer l’autonomie de vos équipes.

Identifier vos besoins

Cette première phase, importante et trop souvent négligée, se fait généralement à partir d’échanges avec les décideurs et les opérationnels.

Il est primordial à ce stade de définir votre besoin réel afin de garantir la réussite de l’accompagnement.

Analyser votre existant

A partir d’entretiens individuels et/ou collectifs et d’observations en situation de travail, cette phase permet de comprendre votre organisation. L’implication des opérationnels dès cette étape contribuera à la réussite du projet.

Rechercher des solutions

La création puis l’animation d’un groupe de travail pluridisciplinaire permettent, à l’aide d’outils et de méthodes participatives, de construire progressivement des solutions adaptées à votre gestion de production actuelle.

Mettre en œuvre et contrôler

Après votre validation, un plan d’actions permet de planifier et suivre la mise en œuvre de la solution retenue avec vos équipes.

Le contrôle de la conformité des résultats attendus permettra de définir et suivre les ajustements, si besoin.

Pourquoi nous ?

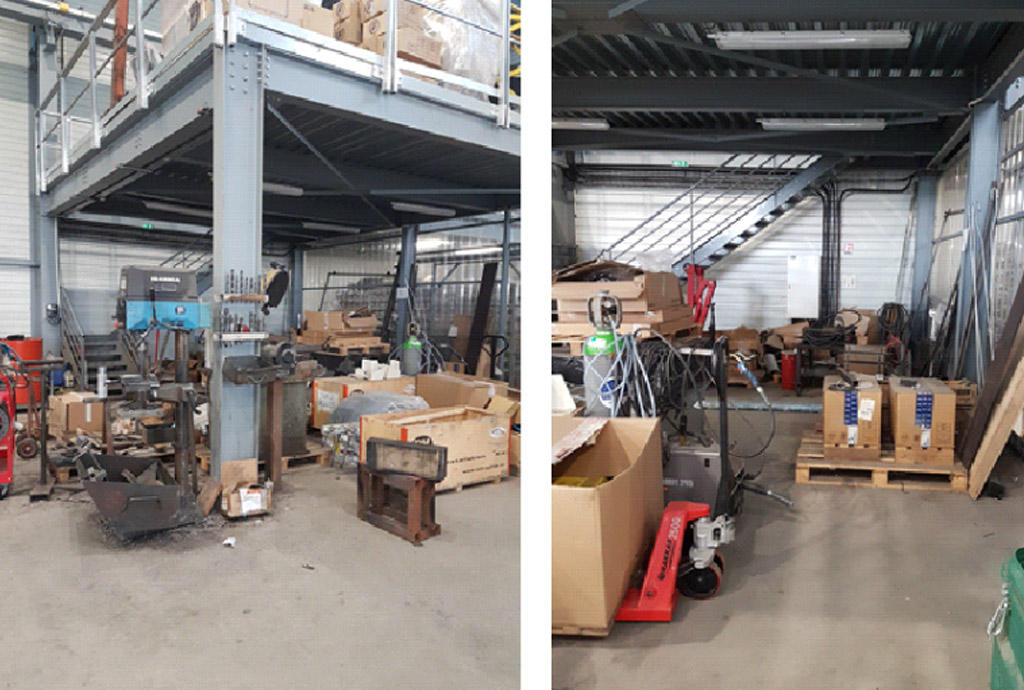

Exemple de réalisation : Mise en place de la démarche 5S dans une carrosserie

Constat : Un atelier très désordonné qui nuit à l’image de l’entreprise, des pertes de temps liées à la recherche d’outillage

Objectif : Réduire les pertes de temps liés à l’outillage et respecter les dates de livraison

Actions menées : Formation-action sur la démarche 5S, animation de chantiers 5S avec les équipes, construction d’un plan d’action, désignation de référents pour assurer la pérennité de la démarche

Résultats obtenus : Au-delà des photos, la satisfaction de l’ensemble de l’équipe et la vision des clients